Традиционно рецептуры компаундов трудногорючей безгалогенной оболочки кабеля основаны на применении химически осажденного гидроксида алюминия (ATH). Он обеспечивает отличный комплекс физико-механических свойств, хорошую технологичность и трудногорючесть.

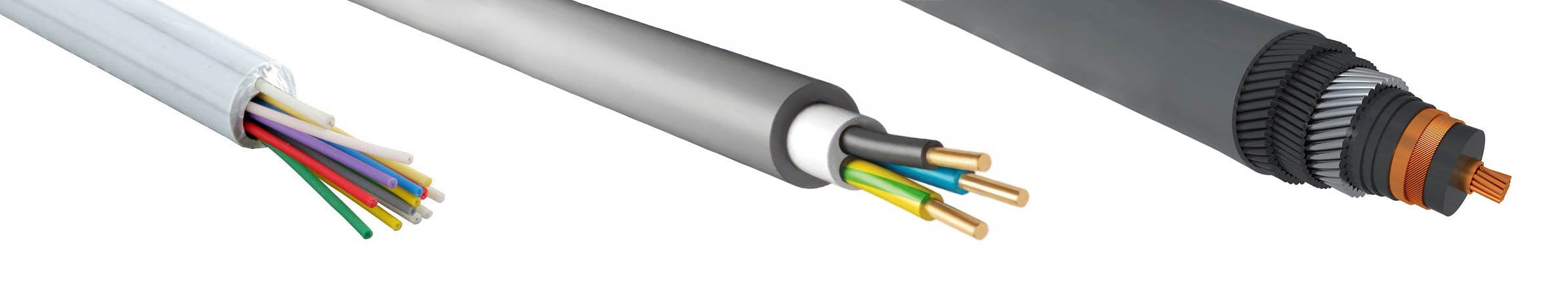

Однако, на сегодняшний день такие классические рецептуры встречаются все реже из-за дороговизны и далеко продвинувшейся специализации материалов под конкретные задачи. На поверхности лежит пример, проиллюстрированный на рис. 1: существует огромная палитра конструкций кабелей, каждая из которых (в простейшем случае) отвечает единым нормам по пожарной безопасности.

Не обязательно изготавливать все слои кабеля из одинаково «средне» огнестойких материалов. Трудногорючесть слоев можно и нужно дифференцировать. Например, изоляцию тонких жил сегодня часто изготавливают из ненаполненного сшитого полиэтилена, который возможно накладывать на жилу со скоростью более 500 м/мин, но которая не обладает огнестойкостью вовсе. Такую изоляцию необходимо защитить «мощным» барьером – высоконаполненным слоем заполнения.

При применении описанного подхода «мощность» системы антипиренов в каждом слое потребуется изменить как в бо́льшую так и в меньшую сторону от изначального эталона, основанного на осажденном гидроксиде алюминия.

С «ухудшением» трудногорючести справиться несложно – достаточно заменить необходимую часть гидроксида алюминия на микронизированный карбонат кальция. Качественные марки карбоната кальция обладают узким распределением частиц по размерам, высокой белизной, обеспечивают отличную технологичность как при компаундировании, так и при наложении оболочки.

С другой стороны, с «улучшением» трудногорючести ситуация куда менее очевидна. Исходная рецептура уже содержит 60-65% наполнителя, поэтому добавить антипирен дополнительно нельзя из-за резкого ухудшения физико-механических свойств и технологичности. Остается либо искать синергетические добавки, либо заменять гидроксид алюминия на более эффективный антипирен.

На сегодняшний день в промышленности реализуются следующие решения данной задачи:

-

Комбинирование осажденного гидроксида алюминия с природным гидроксидом магния (бруситом);

-

Полная замена осажденного гидроксида алюминия на природный гидроксид магния (брусит);

-

Комбинирование осажденного гидроксида алюминия с наноглиной и другими наполнителями, имеющими пластинчатую структуру с высоким отношением площади к толщине пластины;

-

Комбинирование обоих гидроксидов с органическими антипиренами на основе фосфора.

Из четырех вариантов наибольшее распространение в отечественной кабельной отрасли находит первый вариант как наиболее простой в исполнении. Рассмотрим его подробнее.

Комбинирование АТН и брусита

Основными недостатками АТН являются «нежность» при переработке и очень хрупкий пористый кокс, образующийся после его термического разложения. С первым недостатком переработчики с успехом справляются, используя современное оборудование, позволяющее точно контролировать температуры расплава.

Второй же нивелируют добавлением брусита. Гидроксид магния действует по тому же химическому механизму при разложении, но и сам имеет очень прочный зольный остаток, и стабилизирует кокс АТН, устраняя каплепадение и кратно уменьшая область, повреждаемую горением (табл 1.) Кроме того, при применении такой комбинации наблюдается эффект ступенчатого действия – расширяется диапазон температур, в котором эффективно работает система антипиренов (180-400°С). АТН и брусит можно таким образом считать друг для друга синергистами.

| Компаунд по рецептуре кабельной оболочки 62% АТН |

Компаунд по рецептуре кабельной оболочки 50% АТН + 12% ЭкоПирен® 3,5С |

||

|---|---|---|---|

|

|||

| Выделение тепла (THR), кДж | 5.3 |

1.3 |

|

| Выделение дыма (TSP), м2 | 24.3 |

5.7 |

|

Брусит является природным материалом, а потому с одной стороны менее дорог, чем АТН, а с другой - имеет несколько более низкую технологичность. Поэтому доля брусита в их комбинации с АТН определяется балансом комплекса технологических и физико-механических свойств компаунда с его экономической составляющей. Для достижения синергетического эффекта достаточно ввести 10-15% брусита, что слабо отражается на комплексе свойств и технологичности компаунда (табл. 2).

| Показатель | 62% АТН |

50% АТН + |

31% АТН + |

|---|---|---|---|

|

Плотность, г/см3 |

1.49 |

1.49 |

1.49 |

|

ПТР при 150°С, 21,6 кгс, г/10 мин |

10 | 7 | 5 |

|

Прочность при растяжении, МПа |

12.3 |

12.0 |

14.0 |

|

Относительное удлинение при разрыве, % |

200 | 180 | 150 |

|

КИ, % О2 |

38 |

38 |

36 |

От геологии к инновациям,

Brucite+